Comment les codes-barres permettent une production juste-à-temps pour l’industrie automobile

Comprendre la localisation des stocks est la clé d’une chaîne d’approvisionnement solide et de l’exécution d’une production juste-à-temps (JAT).

Dans cette nouvelle édition de notre série d’articles TSC Auto ID « Épargnez à plein régime », nous abordons la production juste-à-temps pour l’industrie automobile.

Les bonnes pièces, au bon moment, au bon endroit. C’est le moteur de la chaîne d’approvisionnement moderne, et il est alimenté par ces motifs noir et blanc imprimés thermiquement sur des étiquettes autocollantes. Oui, il s’agit bien des codes-barres, ces petits motifs simples qui ont un pouvoir massif et mondial. Expliquons maintenant comment des codes-barres fiables permettent d’optimiser l’approche JAT. Découvrez précisément comment les données critiques sont dérivées des codes-barres et comment elles influencent votre chaîne d’approvisionnement.

Héros méconnu du JAT les codes-barres et leur fonctionnement réel

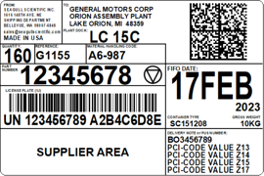

Les lecteurs de codes-barres interprètent des barres noir et blanc (symbologies 1D) ou des boîtes (symbologies 2D) pour coder des caractères, de la même manière que les ordinateurs utilisent des 0 et des 1 pour coder vos jeux « Candy Crush » et « Angry Birds ». Ces données sont souvent utilisées pour des tâches beaucoup plus banales, comme l’identification des codes de pièces, la fourniture d’informations sur des lots pour la traçabilité, la synchronisation des produits avec les fabricants et la fourniture de données logistiques pour les expéditeurs, les transporteurs et les destinataires. Il n’en reste pas moins que les codes-barres sont le moteur de notre économie. Chaque jour, plus de 10 milliards de GTIN sont scannés (GS1). Ces GTIN (Global Trade Item Numbers, ou code article international) comprennent les CUP et d’autres identifiants de pièces, et ils ne représentent qu’un sous-ensemble du nombre total de codes imprimés et scannés. Des groupes industriels automobiles tels que l’AIAG (Automotive Industry Action Group), le VDA (Verband der Automobilindustrie) et Odette ont publié des spécifications et des normes d’étiquetage pour soutenir la chaîne d’approvisionnement automobile complexe, afin de réduire les erreurs et de limiter la gravité des perturbations de la chaîne d’approvisionnement. Les différents formats d’étiquettes utilisés dans l’industrie automobile peuvent contenir jusqu’à 10 codes-barres par étiquette avec plusieurs symbologies, notamment le Code 39 et les codes 2D comme le PDF417 et l’exemple Datamatrix de la figure 1.

Figure 1. Modèle GM 1724-A pour les étiquettes d’expédition de conteneurs facilitant le commerce mondial dans la chaîne d’approvisionnement de GM.

L’utilisation de codes-barres pour la production juste-à-temps a permis de rationaliser les mouvements complexes de la chaîne d’approvisionnement, mais elle n’est pas sans difficulté. Que se passe-t-il lorsque ces étiquettes critiques rencontrent des problèmes Une mauvaise qualité d’impression peut causer des dégâts articles manquants, pièces qui disparaissent, voire mauvais composants ou kits livrés aux flux de valeur… Autant d’éléments qui annulent les avantages des processus de fabrication en JAT. Mais une aide existe.

Au cours de l’année écoulée, TSC Auto ID a aidé des dizaines de fournisseurs automobiles de niveau 1 et de niveau 2 à résoudre leurs problèmes de qualité d’impression de codes-barres. Par exemple, un grand fabricant qui fournit des équipements de sécurité essentiels pour les automobiles s’est tourné vers nous pour garantir que ces composants automobiles critiques parviennent au bon assembleur, juste-à-temps. Ce fabricant fourni des ceintures de sécurité, des airbags, des gonfleurs et des composants électroniques clés qui assurent notre sécurité au quotidien. Il utilise depuis longtemps nos imprimantes d’entreprise de la série T8000, mais avec l’adoption croissante des symbologies de codes-barres 2D, la mise à niveau vers le module de vérification ODV-2D était, pour reprendre ses termes, « une évidence ». Avec un retour sur investissement (ROI) calculé en mois, voire en semaines, ces petits investissements visant à garantir la qualité d’impression ont permis de réduire les interruptions, les rétrofacturations et d’augmenter la satisfaction des clients. La prochaine fois que vous bouclerez votre ceinture, pensez à l’efficacité, à la précision et à la rapidité avec lesquelles l’assemblage de la ceinture est passé du fabricant à l’assembleur, le tout grâce à des codes-barres de haute qualité.

Solution de vérification des codes-barres

L’ODV-2D de TSC Auto ID offre une vérification des codes-barres et une inspection des étiquettes automatisées et sereines pour votre flux de valeur, et constitue une mise à niveau naturelle pour votre opération d’impression d’étiquettes existante. Vous voulez voir l’ODV-2D en action ? Regardez ici.

En savoir plus

Vous voulez aller plus loin Découvrez comment d’autres fabricants du marché automobile utilisent la vérification de données en ligne pour résoudre les problèmes de codes-barres non lisibles, afin de réduire les erreurs, d’économiser de l’argent et de maximiser la productivité et le temps de fonctionnement de l’équipement. La page Solutions pour l’automobile TSC Auto ID contient des informations complètes, notamment des articles, des vidéos, des graphiques et bien plus encore.

Nous vous montrerons comment en détail au cours des prochaines semaines dans cette série complète d’articles intitulée « Faites des économies à plein régime ».

Nous contacter

Cliquez ici pour prendre rendez-vous.